Reaktive Elektronenbehandlung von Polymeren

Beschleunigte Elektronen werden in verschiedenen thermischen und nicht-thermischen Anwendungen für den zeitlich und räumlich präzisen Energieeintrag in Werkstoffe genutzt. Im Gegensatz zu thermischen Anwendungen (Wärmebehandlung, Schmelzen, Schweißen, Bedampfen, Nanostrukturierung) zielt die nicht-thermische Elektronenbehandlung auf die Modifizierung der Materialeigenschaften durch die räumlich und zeitlich präzise Erzeugung chemisch reaktiver Spezies.

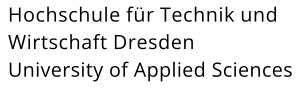

Die Arbeiten werden hierbei am Elektronenstrahl-Technikum der HTW Dresden durchgeführt, mit dem sowohl thermische als auch nicht-thermische Prozesse realisiert werden können

Beschleunigte Elektronen übertragen Energie und Ladung

Nach dem Verlassen der im Vakuum erzeugten und beschleunigten Elektronen treffen diese auf die zu modifizierenden Kunststoffe/Produkte. Die Behandlungstiefe der Elektronenwird über die Elektronenenergie gesteuert. Die pro Masse absorbierte Energie (Dosis) charakterisiert die Intensität der Elektronenbehandlung. Die Wechselwirkung beschleunigter Elektronen mit Materie unterliegt einer zeitlichen Abfolge und kann in die physikalische, physikalisch-chemische oder chemische Phase gegliedert werden.

Spaltung kovalenter Bindungen/ Bildung von Polymerradikalen

Die physikalische Phase umfasst den Energie- und Ladungstransfer beschleunigter Elektronen. Die physikalisch-chemische Phase endet mit der Bildung von Polymerradikalen.

Spaltung vorhandener C-C-Bindungen/ Bildung neuer C-C-Bindungen

In der chemischen Phase initiieren die Polymerradikale verschiedene chemische Reaktionen, die z. B. zur Spaltung vorhandener C-C-Bindungen (Polymerabbau) oder zur Bildung neuer C-C-Bindungen (Polymeraufbau) führen können. Die chemischen Reaktionen sind von polymerwerkstofflichen Eigenschaften abhängig, können über verfahrenstechnische Parameter während und nach der Elektronenbehandlung gesteuert werden und lassen sich wie folgt unterteilen:

Polypropylen und Polylactide neigen bevorzugt zur Spaltung von C-C Bindungen nach einer Elektronenbehandlung in Luft bei Raumtemperatur. Der Polymerabbau ist oft mit einer Oxidation und Gelbfärbung verbunden. Typische Anwendungen sind:

- gezielte Einstellung der Schmelze-Massefließrate eines thermoplastischen Kunststoffes für Compoundieren, Spritzguss und Extrusion

- Herstellung von Polytetrafluorethylen Mikropulver

- Polymerabbau von Cellulose für die Herstellung von Viskose

- Sterilisation von Medizinprodukten

Das Grafting beschreibt Radikalreaktionen mit doppelbindungshaltigen Monomeren und wird zur gezielten Oberflächen- oder Volumenfunktionalisierung genutzt. Die Aktivierung der Gerüstpolymere erfolgt z. B. mittels beschleunigter Elektronen. Die nachfolgende Graftcopolymerisation führt zur anwendungsspezifischen Funktionalisierung des Gerüstpolymers. Anwendungen sind:

- Herstellung von Protonenaustauschmembranen für Brennstoffzellen und Vanadium-Redox-Flow-Batterien

- Herstellung von Separatoren für Lithium Sekundärbatterien

Die Funktionalisierung bezieht sich auf die Reaktion von Polymerradikalen mit Luftsauerstoff. Dabei entstehen sauerstoffhaltige funktionelle Gruppen wie -C=O, -OH und -COOH sowie Peroxide (meist Hydroperoxide). Typische Anwendungen sind:

- Kompatibilisierung von Polymercompoundkomponenten

- Eigennukleierung

Die Härtung charakterisiert die Polymerradikal induzierte Polymerisation und Vernetzung doppelbindungshaltiger Oligomere. Dabei bildet sich ein stark vernetztes nicht quellbares Duromer. Typische Anwendungen sind:

- Härtung kohlenstofffaserverstärkter Reaktivharze (Faserverbundkunststoffe)

- Härtung von Lacken und Beschichtungen auf verschiedenen Substraten

- Herstellung drucksensitiver Klebstoffe

Die Vernetzung beruht auf der Rekombination von Polymerradikalen. Es entsteht ein nicht schmelzfließfähiges Polymer. Typische Anwendungen sind:

- Vernetzung von Ein- und Mehrschichtrohren sowie Kabelisolationen

- Herstellung von Schrumpfprodukten und Formgedächtnispolymeren

- Herstellung von Schaumprodukten mit geschlossenen Zellen

- partielle Vernetzung von Reifenkomponenten

- Herstellung von Hydrogelen

- Herstellung hochtemperaturbeständiger SiC-Fasern

Kooperationspartner

Kooperationspartner

- Prof. Dr. Sabine Beuermann, Clausthal University of Technology, Institute of Technical Chemistry, Arnold-Sommerfeld-Strasse 4, D-38678 Clausthal-Zellerfeld, Germany

- Prof. Dr. Dan Xiao, Fujian University of Technology (FJUT), School of Materials Science and Engineering, No. 3 Xueyuan Road, 350118, Minhou, Fuzhou, China, https://www2.fjut.edu.cn/2017/0924/c5272a70507/page.psp

- Dr. L. Mèszàros, Budapest University of Technology and Economics, Hungary, www.pt.bme.hu

- Dr. M. D. Stelescu, National R&D Institute for Textiles and Leather, Romania, www.incdtp.ro

- Dr. P. Rytlewski, Kazimierz Wielki University, Materials Engineering Department, Chodkiewicza 30 St, 85-064 Bydgoszcz, Poland, https://www.ukw.edu.pl

- PhD eng. D. Constantinescu, S.C. Monofil S.R.L., Romania, http://www.monofil.ro/

- Dr. K. Lauer, CiS Forschungsinstitut für Mikrosensorik GmbH, Konrad-Zuse-Str. 14, 99099 Erfurt, Germany, https://www.cismst.de

- Dipl.-Ing. P. Janßen, MTH Metall-Technik Halsbrücke GmbH & Co. KG, Ladestrasse 3, 09633 Halsbrücke, Germany, www.mth-kg.de

Kontakt

Arbeitsgruppenleiterin

Forschungsmitarbeiterinnen und -mitarbeiter

Dr. rer. nat. Uwe Gohs

- A 519

- +49 351 462 2164

M.Sc. Katharina Knez

- A 519

- +49 351 462 2160

B.Sc. Annabelle Lindau

- A 519

- +49 351 462 2273

M.Sc. Yue Qi

- A 519

- +49 351 462 2097