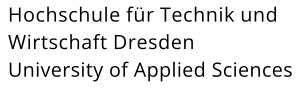

Invertiertes Pendel

Die meisten von uns haben sicherlich schon einmal versucht, einen Stab auf dem Finger oder auf der Handfläche zu balancieren. Um den Stab aufrecht zu halten, ist eine ständige Beobachtung des Stabes und eine entsprechende Veränderung der Position der Hand notwendig. Dieses kleine ”Kunststück” stellt für den Menschen keine große Herausforderung dar, ist im Sinne der Regelungstechnik aber durchaus eine anspruchsvolle Aufgabe. Diese als Inverses Pendel bekannte Stabilisierungsaufgabe stellt ein nichtlineares instabiles System dar und ist eines der beliebtesten und anschaulichsten klassischen Probleme der Regelungstechnik.

Am Versuchsplatz sollen verschiedene Regelstrategien an diesem mechatronischen Prozess unter dem Einfluss der Reibung untersucht werden. Die in der Vorbereitung berechneten Modelle und das dynamische Übergangsverhalten der Regelungen werden durch Messungen mit der realen Versuchsanlage verglichen. Die Regelung wird mittels Simulink programmiert und der daraus generierte Code läuft auf einem DSP – Controller – Board DS1104. Die Visualisierung erfolgt in ControlDesk.

Details

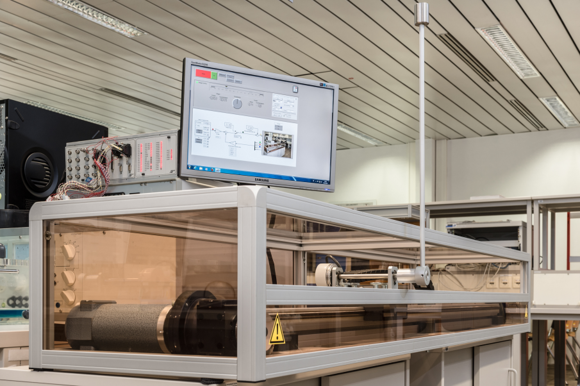

Gebäudeautomation

An diesem Versuchsstand geht es um das Kennenlernen des Betriebsverhaltens und der Regelung gebäudetechnischer Anlagen. Haus- und gebäudetechnische Anlagen dienen der Bereitstellung eines behaglichen Raumklimas in genutzten Wohn- und Zweckbauten.

Diese Prozesse haben meist viele Ein- und Ausgangsgrößen (mehrvariabel), nichtlineares Betriebsverhalten und sind zeitvariant. Thermodynamische, hydraulische und lüftungstechnische Vorgänge beeinflussen sich ständig gegenseitig. Störgrößen sind das Nutzerverhalten und der sich ändernde Außenluftzustand, hier die gegenwirkende Klimaanlage im Laborraum.

Die prototypische Anlage einer Warmluftheizung besteht aus industriellen Bauteilen und bietet sehr umfangreiche Möglichkeiten für die Messung und Regelung verschiedener Prozessgrößen. Die Stellglieder und eine Vielzahl von Sensoren für Temperaturen, Drücke, Durchfluss und andere Größen sind mit einem Ein-/Ausgabegerät verbunden, dass die Anlage an das Hochschuldatennetz ankoppelt. So können auf jedem Netzwerk-PC die Daten angezeigt und die Anlage ferngesteuert werden.

Warmluftheizung

Zielstellungen der Versuche sind eine vereinfachte Prozessanalyse, der nachfolgende Reglerentwurf und die Reglerinbetriebnahme.

Die Regelung soll robust gegenüber Arbeitspunktänderungen und wechselnden Betriebsverhältnissen sein. Sie soll ein befriedigendes Führungs- und Störverhalten aufweise.

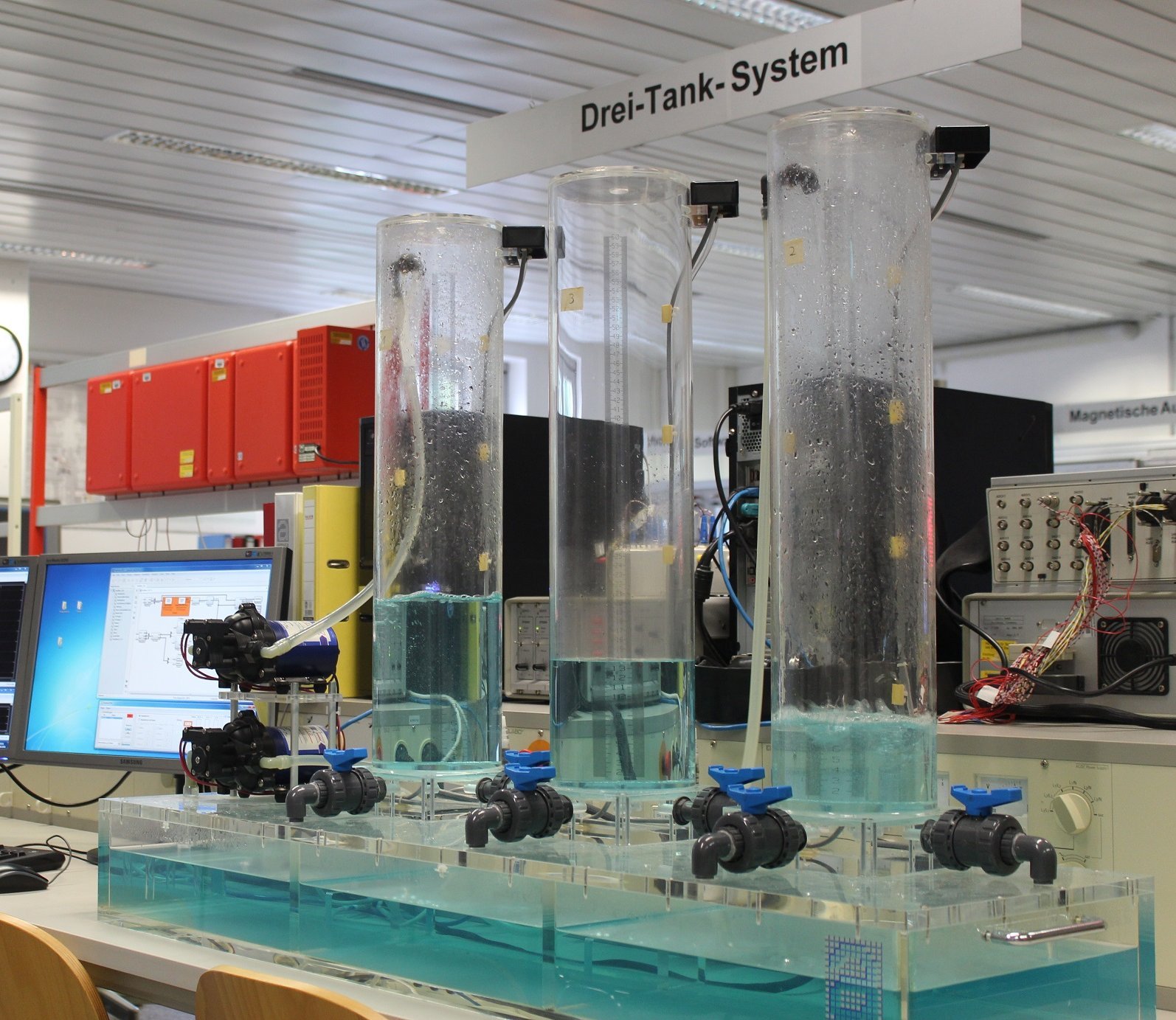

Dreitankregelung

Das Drei-Tank-System ist ein stark verkoppeltes Mehrgrößensystem. Die Versuchsanordnung besteht aus 3 gleich großen Tanksäulen, die über Kanäle gleichen Querschnitts miteinander verbunden sind. Beispiele solcher Anordnungen findet man in der chemischen und biologischen Verfahrenstechnik oder als Wasserstaubecken zur Bewirtschaftung von Flussläufen.

Der äußere Behälter besitzt einen Abfluss in ein Sammelbecken, aus dem jeweils über Pumpen die äußeren Tanks mit Wasser versorgt werden. Die beiden Eingangsgrößen sind die Zuflüsse und die Ausgangsgrößen die Füllstände der Behälter. Der Füllstand des mittleren Behälters ergibt sich aus der Füllhöhe der beiden äußeren Tanks.

Im Rahmen der Versuchsvorbereitung wird mittels theoretischer Prozessanalyse ein mathematisches Modell der Anlage entwickelt und dieses am Arbeitspunkt linearisiert. Es werden Entkopplungs- und Hauptregler für die äußeren Füllstände entworfen und diese am Prozess in Betrieb genommen. Führungs- und Störverhalten werden gemessen und mit den Ergebnissen der Vorbereitung verglichen.

Dreitankregelung

Details

Der Laborversuch ''Drei-Tank-System DTS200'' beinhaltet die technische Realisierung eines nichtlinearen Mehrgrößensystems (zwei Eingangs-, zwei Ausgangsgrößen) mit zwei Stellgliedern und 2 digitalen Reglern. Die nichtlineare Regelstrecke besteht aus drei Plexiglastanks T1 (links) , T2 (rechts) und T3 (mittig) mit der Querschnittsfläche A, die über Verbindungskanäle miteinander verbunden sind. Die aus T2 abfließende Flüssigkeit (destilliertes Wasser) wird in einem Auffangbecken TA gesammelt, aus dem die beiden Pumpen 1 und 2 die Tanks T1 und T2 versorgen. An allen drei Tanks befinden sich piezoresistive Drucksensoren zur Höhenmessung des Flüssigkeitsstandes. Zwei digitale Regler steuern die Volumenströme Q1 und Q2 der beiden Pumpen an, so dass die Flüssigkeitsstände h1 und h2 auf vorgegebenen Höhen stabilisiert werden können. Die maximale Füllhöhe beträgt hmax=50cm. Zur Simulation von Verstopfungen und Lecks besitzen die Verbindungskanäle zusätzliche über Hand verstellbare Ventile und die Tanks entsprechend verstellbare Öffnungen mit dem einheitlichen Querschnitt s.

Da durch die Verbindung der Tanks untereinander eine Änderung einer Eingangsgröße sich auf beide Ausgangsgrößen auswirkt, ist das System stark verkoppelt. Der Füllstand des mittleren Behälters T3 ergibt sich aus der Füllhöhe in den beiden äußeren Tanks. Der mittlere Tank verkoppelt die beiden

Ausgehend von einem theoretische Prozessmodell mit den gegeben Parametern und dessen Linearisierung am Arbeitspunkt soll eine Mehrgrößenregelung entworfen und erprobt werden. Die digitalen Regler werden mit der Echtzeitumgebung von Matlab / Simulink realisiert, so dass die Umsetzung verschiedener Regelungskonzepte ermöglicht wird.

Für die theoretische Prozessanalyse und für den Reglerentwurf sind Parameter der Regelstrecke erforderlich.

Antriebsregelung

Elektrische Antriebe sind für die Automatisierungstechnik unverzichtbare Anlagenteile. Die Drehzahlregelung ist als eine vermaschte Regelung mit einer unterlagerten Ankerstromregelung aufgebaut. Stromregelung und Drehzahlregelung zusammen stellen im Rahmen der Automatisierungstechnik einen wesentlichen Anteil in mechatronischen Anwendungen dar. Die Beurteilung des dynamischen Verhaltens eines geregelten Gleichstrommotors ist Inhalt des Versuches.

Dieses Regelungskonzept wird aus Sicherheitsgründen gewählt, um den Ankerstrom zu begrenzen. Der Strom darf die Kenngrößen des Stromrichters und des Motors nicht überschreiten, da sonst thermische Zerstörungen auftreten. Die Überschreitung der zulässigen Drehzahl kann mechanische Zerstörungen hervorrufen. Darüber hinaus sind oft Fragen des Komforts von Bedeutung.

Antriebsregelung

Durchflussregelung

Neben Temperaturregelungen, Druckregelungen, Füllstandsregelungen stellen Durchflussregelungen ein wichtiges Anwendungsgebiet der Automatisierungstechnik in der Verfahrenstechnik dar. Auch für die exakte Einhaltung vieler Prozessgrößen, wie ph-Wert und Konzentrationen, sind hochgenaue Dosiervorgänge zu beherrschen. Dies begründet den hohen Stellenwert der Durchflusssensorik in der Industrie. Einsatzgebiete der Regelung und Steuerung von Durchflussprozessen findet man in der chemischen und biologischen Verfahrenstechnik, der Wasserwirtschaft, der Nahrungsmittelindustrie, der Energie- und Gebäudetechnik.

Gegeben ist eine Versuchsanordnung, an der der Wasserdurchfluss mit zwei verschiedenen Messmethoden bestimmt werden kann. Neben der Bewertung der Sensorik und der Untersuchung der Kennlinien der Pumpe, der Ventile und der hydraulischen Anlage soll eine Durchflussregelung aufgebaut werden. Für die Erfassung und Darstellung der Messergebnisse sowie die Realisierung des Reglers wird LabVIEW eingesetzt. Für weitergehende Untersuchungen der gemessenen Übergangsfunktionen sowie für den Reglerentwurf findet Matlab/Simulink Anwendung.

Durchflussregelung

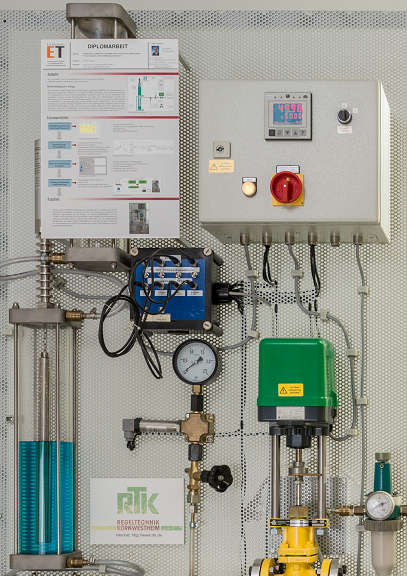

Füllstandsregelung

Automatisierungslösungen zur Regelung eines Füllstandes finden bei verschiedensten industriellen Anlagen Verwendung. Beispiele dafür sind u.a.

- verfahrenstechnische Anlagen,

- Reinigungsanlagen unterschiedlichster Art,

- Kläranlagen zur Verringerung der Umweltbelastung,

- Anlagen für die Lebensmittelherstellung und

- Bioreaktoren.

Anhand einer gerätetechnischen Nachbildung eines realen Automatisierungsobjektes soll die Wirkungsweise einzelner Bestandteile einer Regelung sowie das Gesamtsystem untersucht werden. Dabei liegen die Regelstrecke (Füllstandsbehälter), Messsysteme und Stelleinrichtungen als industrielle Komponenten vor. Für die Regelung wird ein Kompaktregler verwendet. Mit dem Praktikumsversuch soll die Inbetriebnahme einer Regelung unter industriellen Bedingungen trainiert werden.

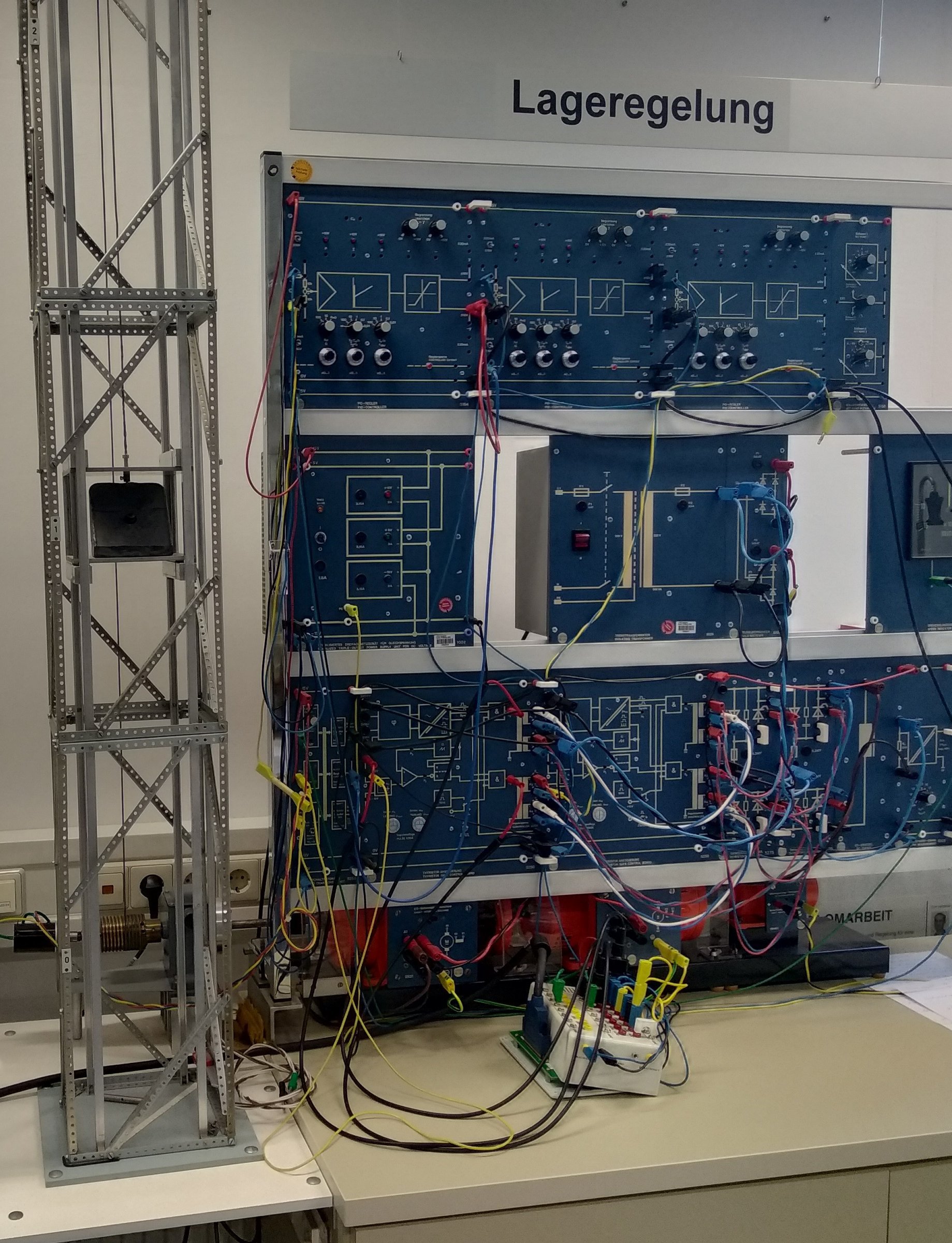

Kaskadenregelung

Positions- bzw. Lageregelungen sind mehrschleifige Regelkreise. Stromregelung, Drehzahlregelung und Lageregelung zusammen stellen in der Antriebstechnik einen wesentlichen Anteil mechatronischer Lösungen dar.

Zuerst wird eine Ankerstromkreisregelung aufgebaut. Dieser Regelkreis wird anschließend als Regelstrecke für den nächsten Regler betrachtet, eine Drehzahlregelung. Die geregelte Maschine stellt nun den automatisierten Antrieb für die mechanische Arbeitsmaschine (Aufzug, Werkstückträger, Roboterarm, u.a.) dar. Es entsteht eine Kaskade von Reglern.

Der Antrieb und der für die Positionierung hier betrachtete Förderkorb sind eine Regelstrecke ohne Ausgleich. Die Drehbewegung des Gleichstrommotors wird in eine translatorische Bewegung (Hub- bzw. Senkvorgang) umgeformt. Zielstellung der Regelung ist das genaue Anfahren des Korbes einer vorgegebenen Höhe ohne ruckartige Bewegungen oder Schwingungen.

An der realen Anlage sollen die Anforderungen an die Kaskadenregelung durch den Entwurf geeigneter Regler und die Festlegung der Parameter erfüllt werden.

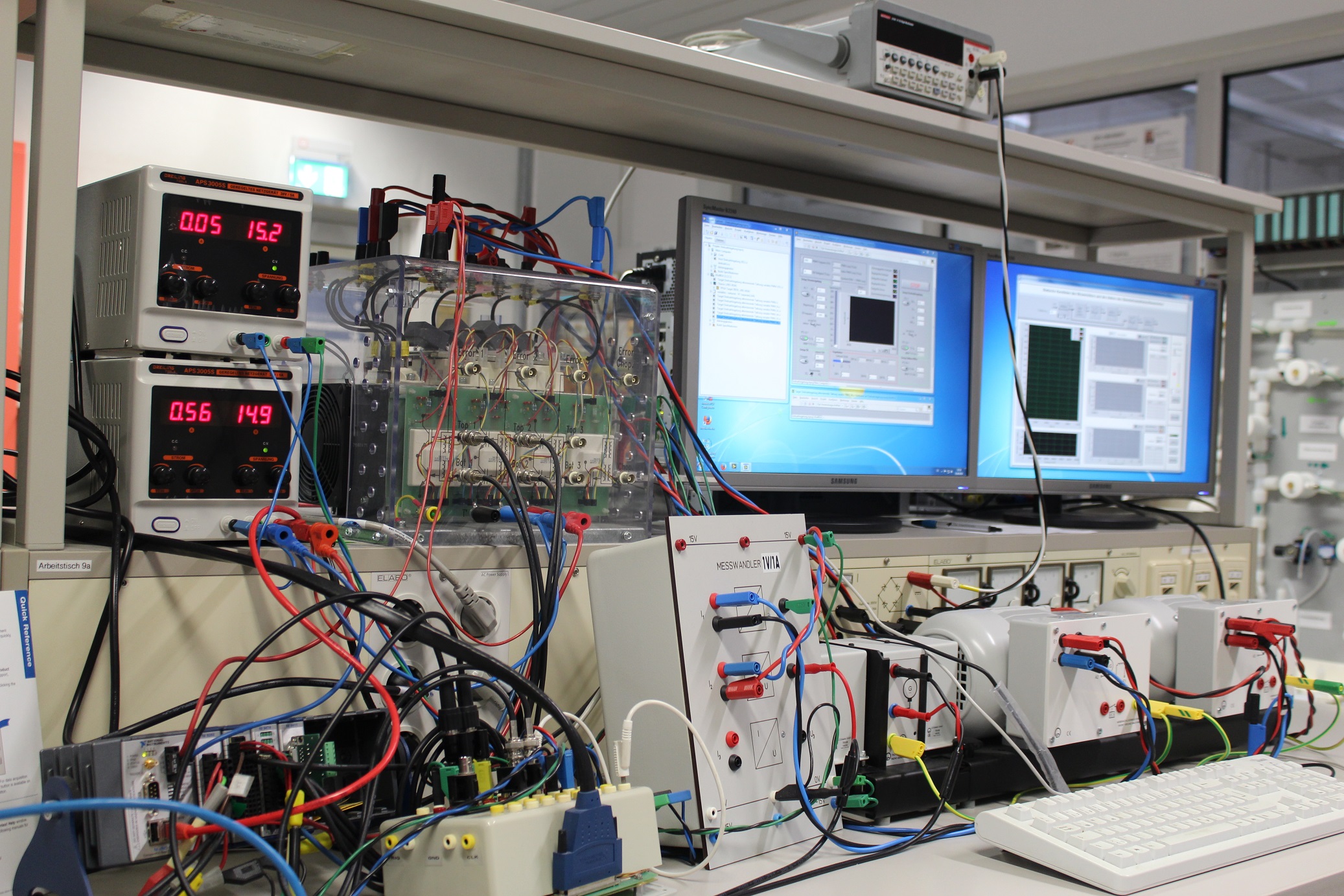

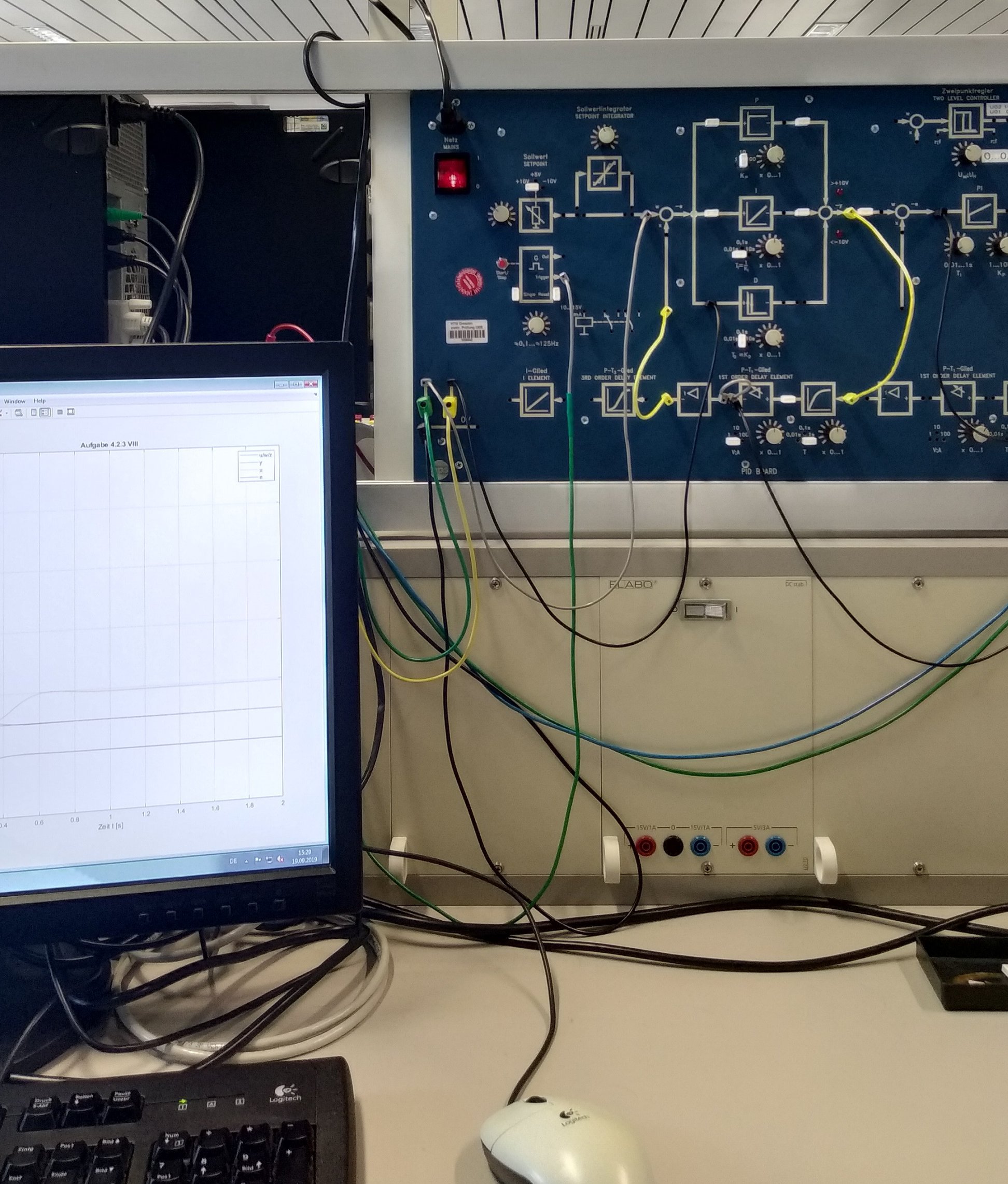

Lineare Systeme

Bei diesem Grundlagenversuch werden mit einem analogen "PID Board" Übergangsvorgänge für wichtige Übertragungsglieder der Regelungstechnik untersucht und so erworbene Kenntnisse aus der Vorlesung Regelungstechnik gefestigt und vertieft. Aus den einzelnen Übertragungsgliedern werden Regelstrecken und Regler zusammengeschaltet.

Im zweiten Teil des Versuches werden einfache Regelkreise aufgebaut und daeren dynamisches Verhalten bestimmt. Von Interesse sind dabei:

- Führungsverhalten, wenn am Eingang des Regelkreises der Sollwert verändert wird.

- Störverhalten, wenn am Eingang der Regelstrecke eine Versorgungsstörung wirkt.

- Störverhalten, wenn am Ausgang der Regelstrecke eine Laststörung wirkt.

Verschiedene Regelalgorithmen werden getestet und die in der Versuchsvorbereitung berechneten Funktionsverläufe durch Messung im Versuch nachgewiesen.

Die rechnergestützte Versuchsdurchführung basiert auf Matlab / Simulink. Die Ergebnisse können so von den Studenten weiterverarbeitet und dokumentiert werden.