Rapid-Labor

Die Vorlesung Rapid Technologien beinhaltet zunächst einen Überblick über die generativen Fertigungsverfahren zur Herstellung von Produktmodellen, Werkzeugen und Fertigteilen. Anschließend werden die einzelnen generativen Fertigungsverfahren, deren Anwendungsmöglichkeiten (Maschinenbau, Klima-, Strömungs-, Fahrzeugtechnik, Luft-, Raumfahrttechnik, Medizin, Biologie etc.) vorgestellt.

Die Praktika im Labor Rapid Prototyping tragen wesentlich dazu bei, dass in den Lehrveranstaltungen erworbene Wissen der Studierenden zu festigen und in der praktischen Anwendung zu vertiefen. Sie befähigen zudem die Studierenden, Konstruktionsaufgaben von der Idee bis zum fertigen Prototyp zu bearbeiten.

Zu diesem Zweck wurden im Labor Arbeitsbedingungen geschaffen, um Praktika und Untersuchungen durchführen zu können.Das Labor bietet vielfältige Möglichkeiten zur Datenvorbereitung zum 3D-Druck und mehrere Anlagen der generativen Fertigung.

Die fakultätsübergreifenden Forschungsaktivitäten im Bereich der additiven Fertigung konzentrieren sich auf die Entwicklung von neuen Verfahren und Prozessen zur Herstellung von Mikroplastikpartikeln.

Verfügbare Rapid-Verfahren im Labor

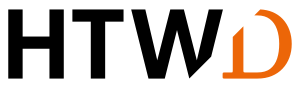

Selektives Laserstrahlsintern

Das Ausgangsmaterial (z.B. Polyamid 12) wird als feine Pulverschicht im Bauraum mittels Rakel aufgetragen. Im nächsten Schritt, fährt ein Laser die Bauteilkontur ab und schmilzt das Pulver selektiv an. Durch Wärmeleitung erstarrt die entsprechende Schichtgeometrie. Die Prozessparameter werden so gesteuert, dass eine Anbindung an die darunterliegende Schicht gewährleistet wird. Der Boden des Bauraums ist als verfahrbarer Tisch ausgeführt, der sich nach jedem Prozessschritt absenkt, damit eine neue Schicht aufgetragen werden kann.

Der Bauraum ist beheizt, um Verzüge zu minimieren. Zur Vermeidung von Oxidationsvorgängen ist der Arbeitsraum vollständig mit Schutzgas gefüllt.

Es sind Materialien verwendbar, die sich thermoplastisch verhalten. Ideal sind Kunststoffpulver, aufgrund der niedrigen Schmelzpunktes und der geringen Wärmeleitfähigkeit.

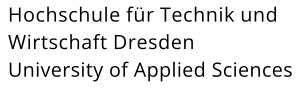

Fused Layer Modelling (FLM)

Der Prozess arbeitet mit thermoplastischen Filamenten mit Durchmessern von meist 1,75 oder 2,85 Millimetern, die in beheizten Düsen aufgeschmolzen und als Strang aufgetragen werden. Das aufgebrachte Volumen erstarrt durch Wärmeleitung in das Bauteil.

Ein großer Vorteil dieser Systeme ist die Möglichkeit, verschiedene Materialien zu drucken bzw. in einem Bauteil zu kombinieren.

Typischerweise werden thermoplastische Werkstoffe wie ABS, PLA, PETG, PA6 und faserverstärkte Kunststoffe verarbeitet.

Industrielle Systeme ermöglichen das Generieren von Bauteilen mit Hochleistungskunststoffen.

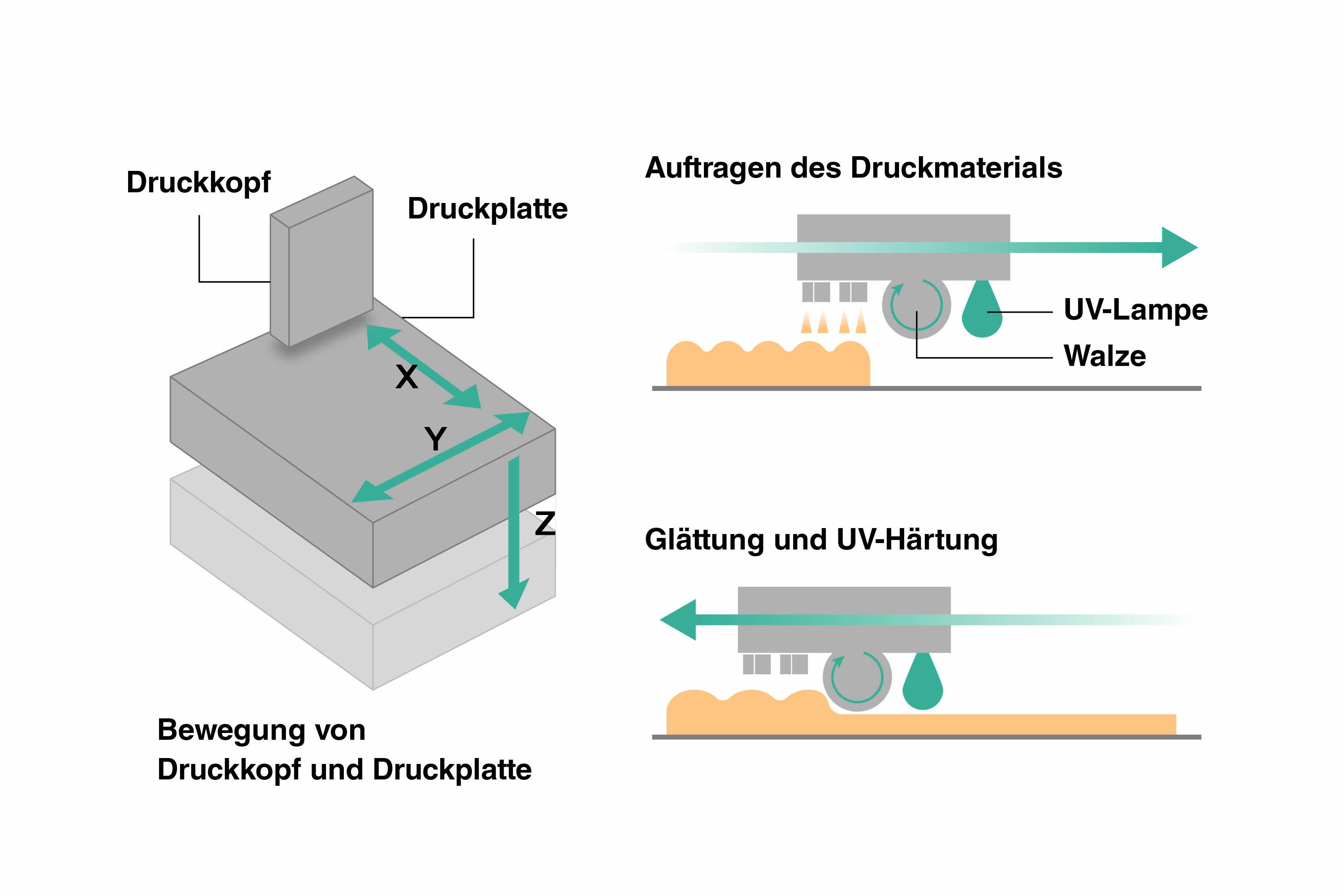

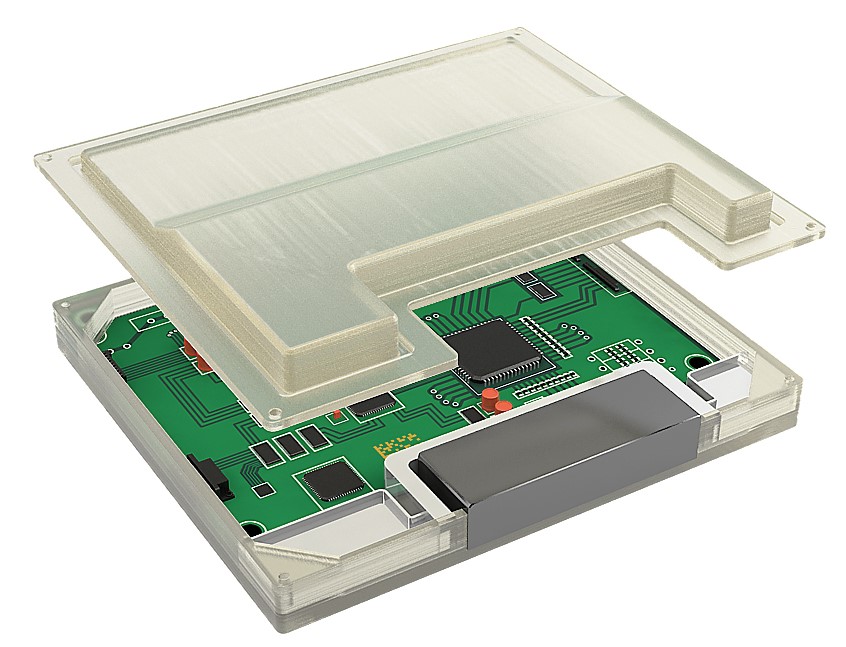

Polymerdruckverfahren

Das Baumaterial wird mittels Druckkopf entsprechend der Kontur aufgebracht und direkt im Anschluss daran mittels einer UV-Lampe polymerisiert. Eine Walze nivelliert die soeben gedruckte Schicht auf eine exakte Z-Höhe. Es werden gleichzeitig Bau- und Supportmaterial appliziert. Das wasserlösliche Supportmaterial wird im Postprozess ausgewaschen.

Die Inkjet-Technologie ermöglicht hochgenaues und hochauflösendes Drucken mit einer Schichtdicke von minimal 15 µm.

Die Oberflächenqualität von horizontalen Bauteiloberflächen ist exzellent.

Software zur Datenvorbereitung

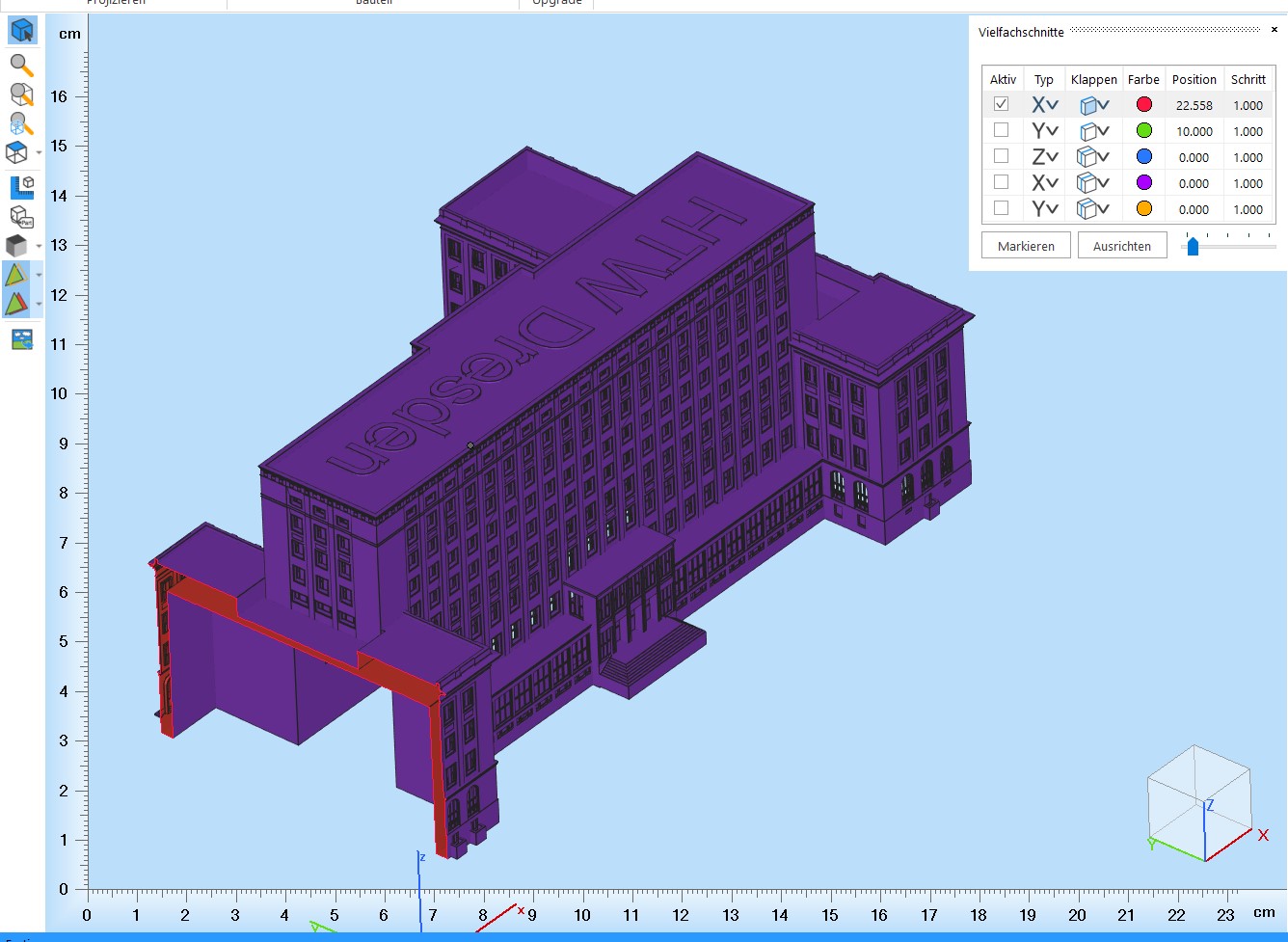

Magics

Umfangreiches Softwarepaket zum Platzieren, Ausrichten, Manipulieren, Schneiden, Skalieren, Beschriften, Analysieren und Reparieren von STL-Daten.

Generierung der Schichtdaten mithilfe eines Build-Prozessors für die Lasersinteranlage FORMIGA P110.

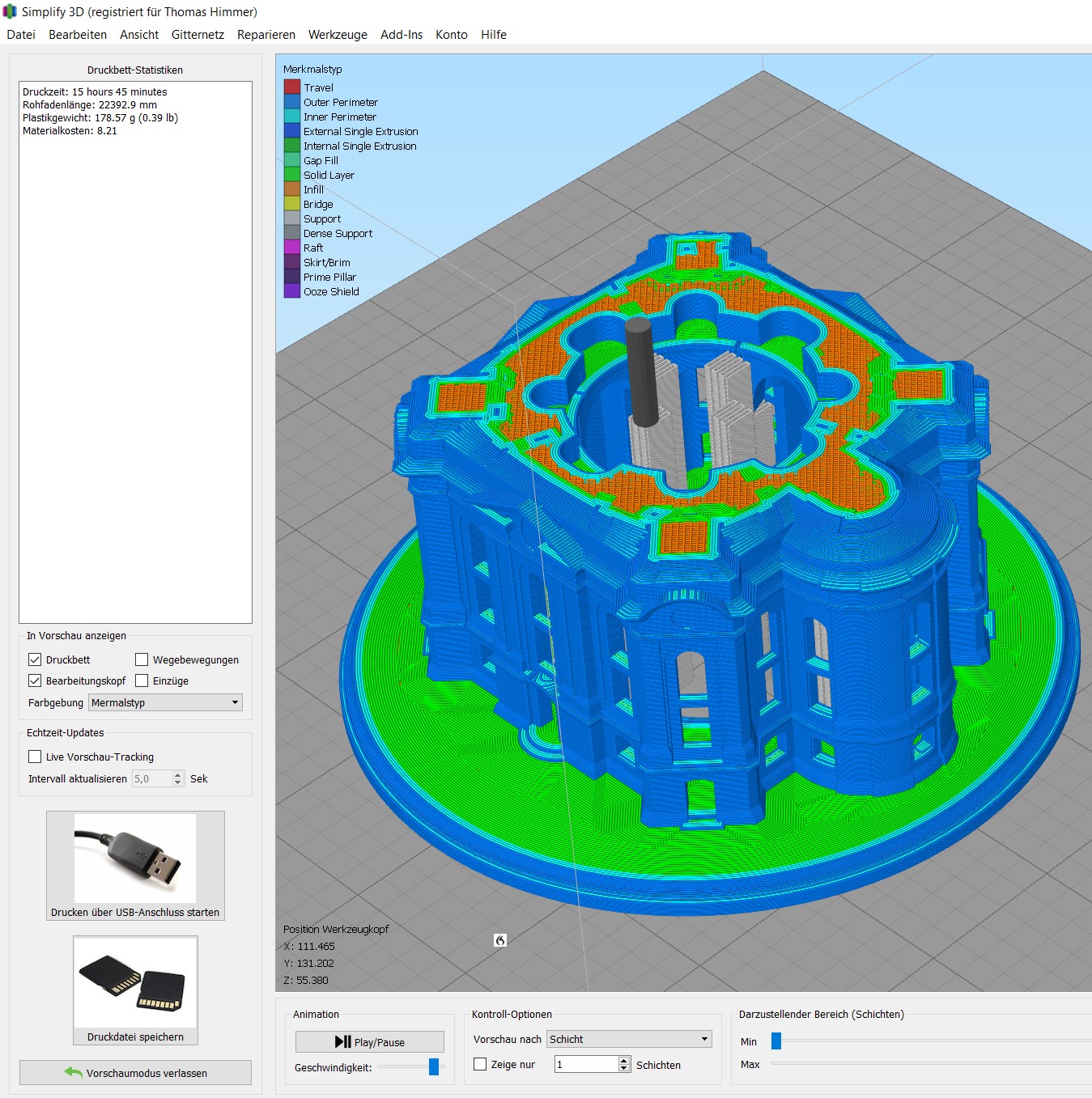

Simplify3D

Plattformunabhängige Software zur Prozessdatenvorbereitung für Filament-Drucker.

Möglichkeiten zur Manipulation und zur Reparatur von STL- Daten.

Nutzung von voreingestellten und erprobten Prozessparametern.

Analyse und Kontrolle durch eine integrierte Bauprozesssimulation.

Modeling-Studio

Software zur Datenvorbereitung für den 3D-Polymerdruck (Keyence Agilista 3200 W) mit Möglichkeiten zum Festlegen der Oberflächen-beschaffenheit und Druckqualität.

Automatische Positionierung und Abschätzung der Druckzeit und Druckkosten.

DCAM

CAD/CAM-Softwarepaket für die Offline-Programmierung von additiven Verfahren und für Hybrid-Prozesse wie Laserpulver-, Laserdraht- und Lichtbogen-Auftragschweißen in Verbindung mit subtraktiven Prozessen.

Industrielle Anlagen an der HTW Dresden

Selektives Laserstrahlsintern

Abmessungen des Bauraums:

200 mm x 250 mm x 330 mm

Verfügbarer Werkstoff:

Polyamid 12

Fused Layer Modeling - FLM

Abmessungen des Bauraums: 295 mm x 295 mm x 305 mm

Verfügbare Modellwerkstoffe:

ModelPlus, Hochfester Verbundwerkstoff PA-CF, PET-G (Clear), weiches TPU-98A (Black und Clear), ASA, ABS und PC-X

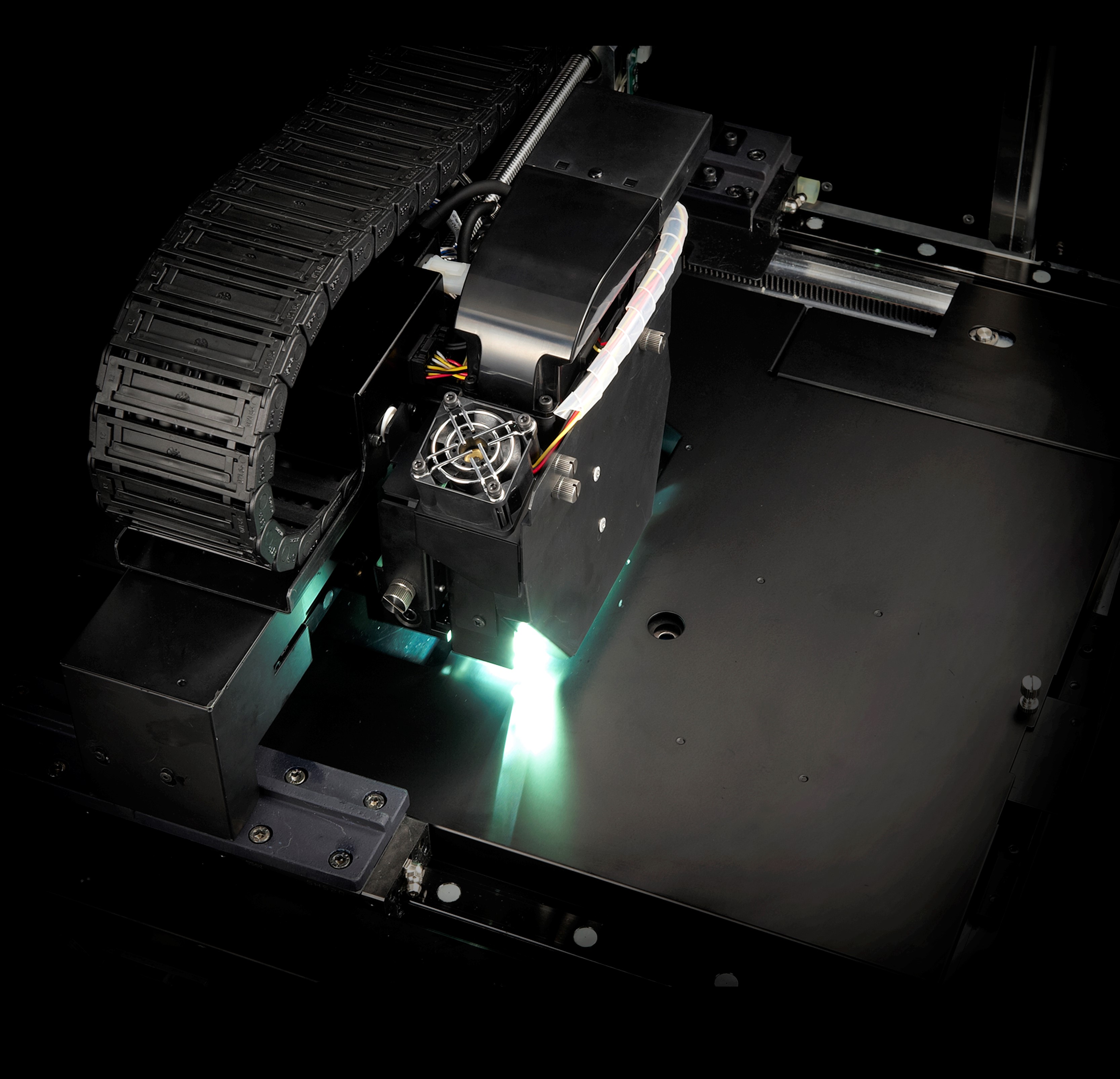

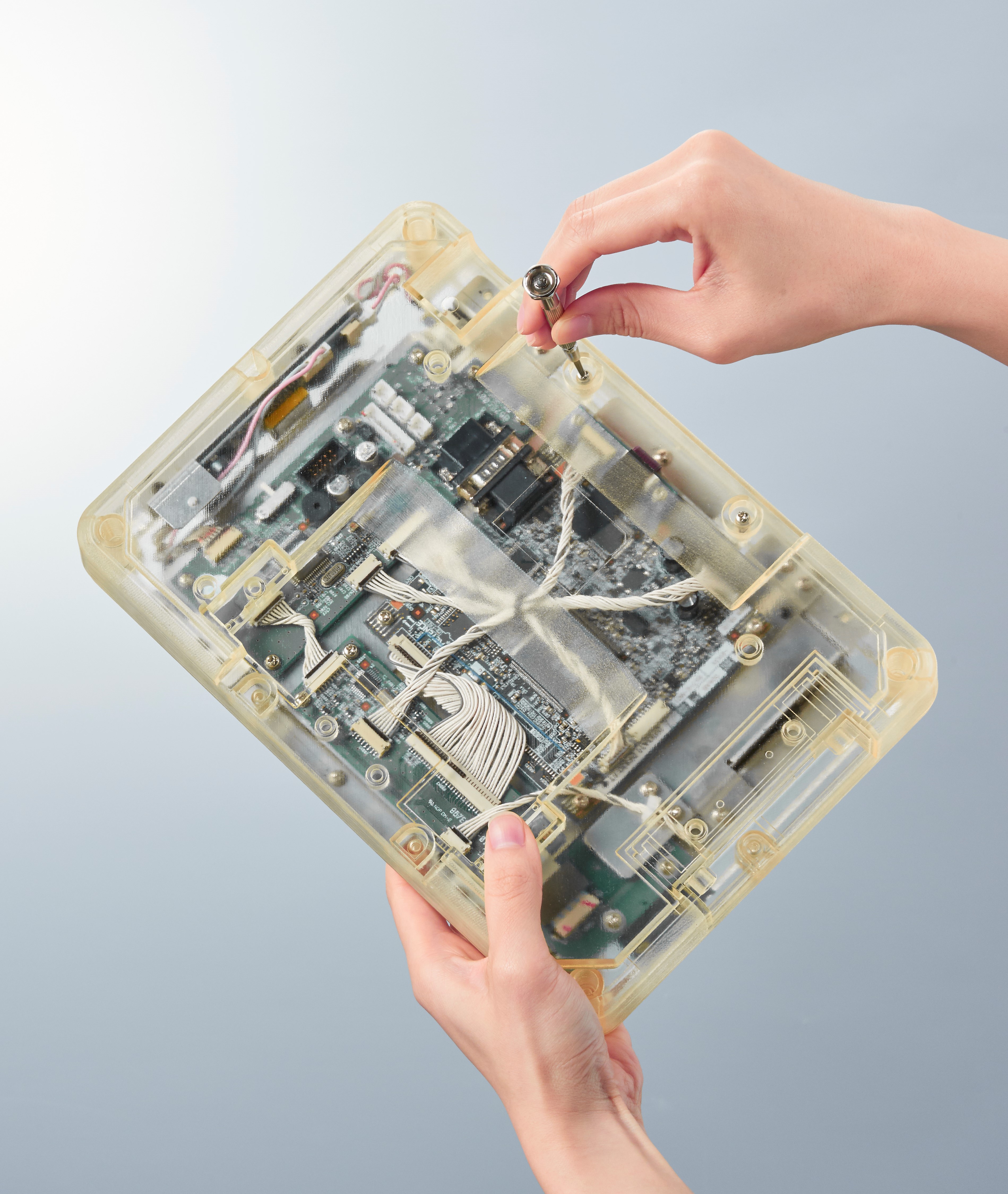

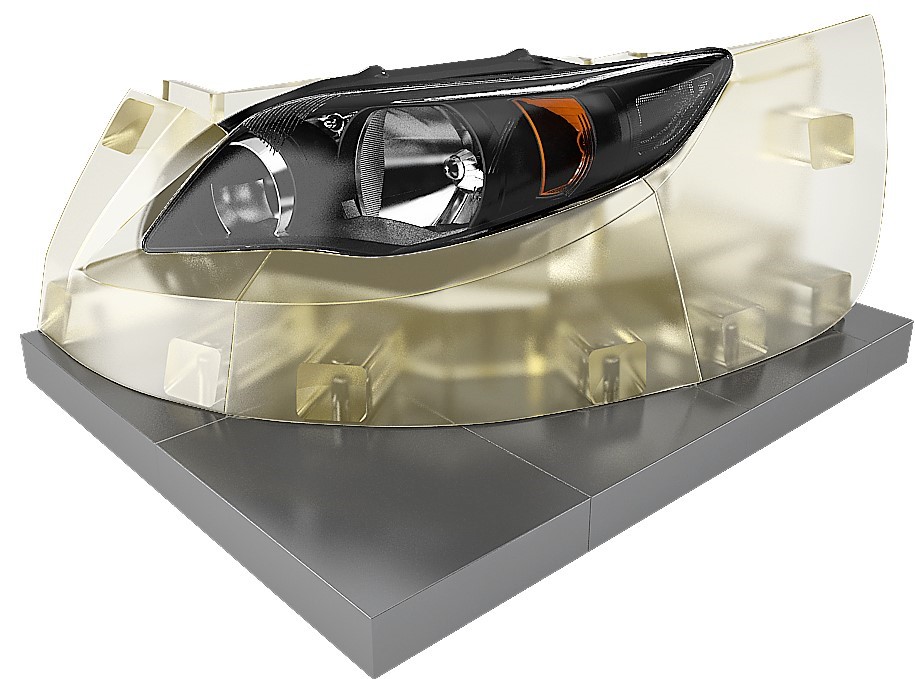

Polymerdruckverfahren

Hochauflösender 3D-Drucker nach dem UV-Polymerdruckverfahren

Abmessungen des Bauraums: 297 mm × 210 mm × 200 m

Verfügbare Werkstoffe:

AR-M2 (transparentes Druckmaterial), AR-H1 (hitzebeständiges Druckmaterial), AR-G1L (Silikongummi mit geringer Härte), AR-G1H (Silikongummi mit hoher Härte)